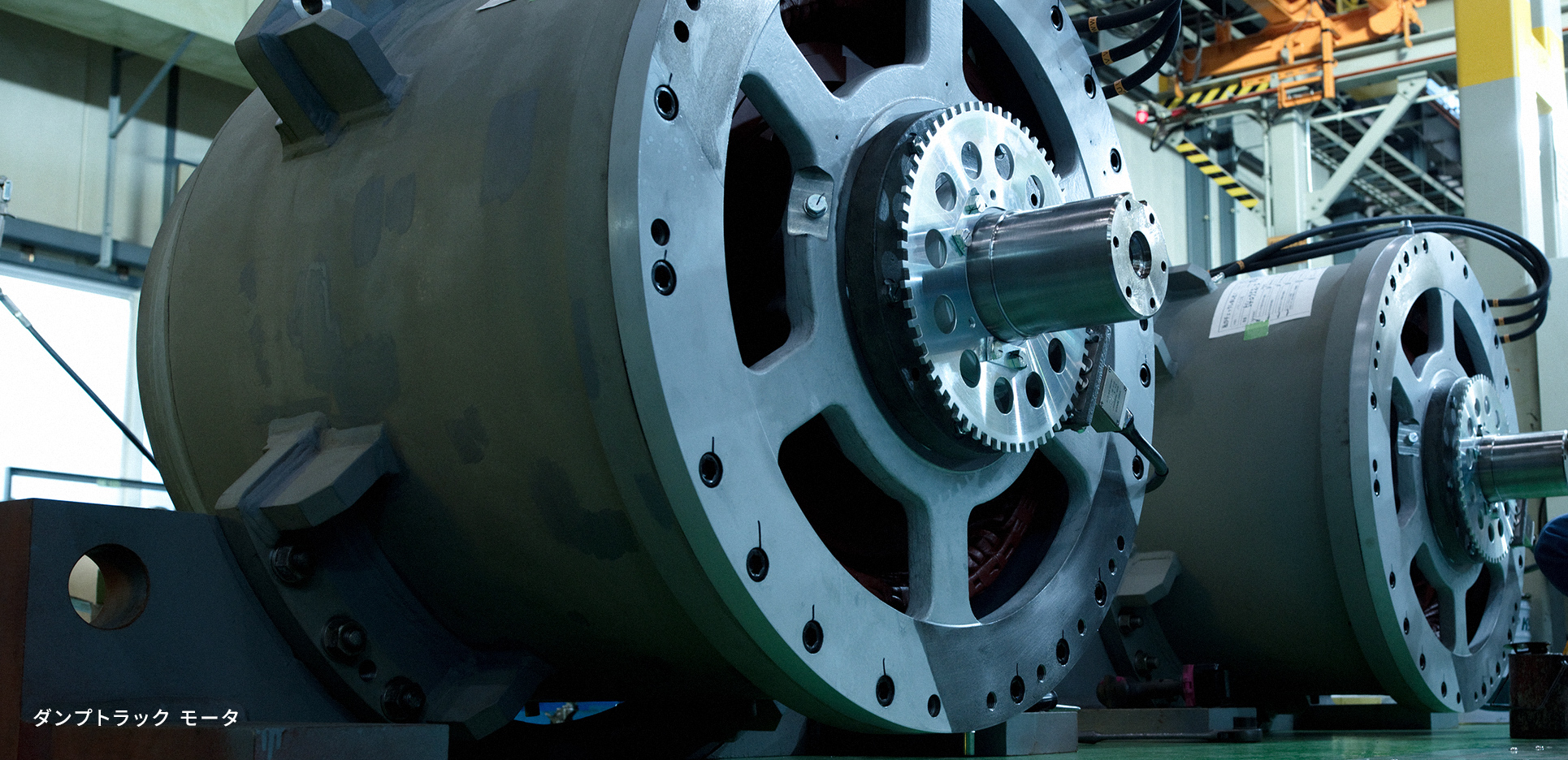

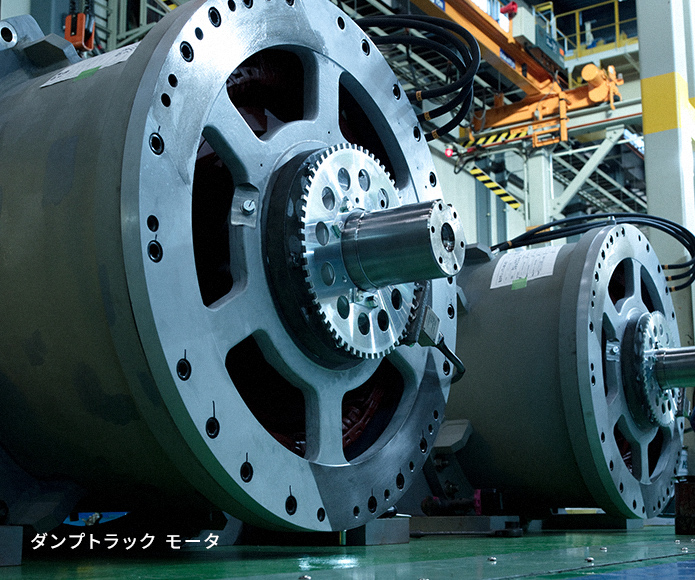

ダンプトラック用ACドライブシステム

過酷な鉱山現場に、 効率と安全を。 超巨大ダンプトラックの、 終わりなき技術革新。 過酷な鉱山現場に、 効率と安全を。 超巨大ダンプトラックの、 終わりなき技術革新。

PROLOGUE

地球上に眠るさまざまな資源を採掘する鉱山ビジネス。過酷な現場であるがゆえに、そこで使われる機械には、高い生産性と安全性、耐久性が求められ、当然、故障による生産ストップも許されない。荒々しいイメージとは反対に、繊細な制御技術が要求される建設機械。日立グループの技術力を結集して技術革新に挑み続ける、超大型ダンプトラックの開発プロジェクトを追った。

巨大なダンプトラックを操る制御システムをつくれ。 巨大なダンプトラックを操る 制御システムをつくれ。

鉄をはじめ、金、銀、銅や、アルミニウム、レアメタルなど、私たちの生活や産業を進化させる鉱物資源。鉱山ビジネスの最前線となる採掘現場では、ハードな環境下での生産効率を高めるために、各種機械の大型化・大容量化が進められてきた。と同時に2000年代からは、CO2削減や省エネ化といった環境性能の向上も求められるようになっていた。このような流れの中で、日立グループはひとつのプロジェクトを立ち上げた。それは、まったく新しい鉱山用ダンプトラックの開発。めざしたのは車両総重量300トンにも及ぶ巨大なダンプトラックだ。超大型でありながら、軽量で高効率、制御もしやすくメンテナンス性にも優れたダンプトラックを実現する。2002年、日立グループ各社の研究・開発陣と連携した開発プロジェクトが動き出した。

プロジェクトの中核を担ったのは、建設機械のスペシャリストである日立建機と、最先端のモータ技術や電気制御技術を持つ日立製作所。コア技術として、高度な走行制御を実現するIGBT(Insulated Gate Bipolar Transistor)インバータ技術をベースにした日立製作所製「ACドライブシステム」の搭載が計画された。ACドライブシステムとは、ディーゼルエンジンとトランスミッションによる機械式ドライブシステムに代わり、発電機、モータ、インバータ(制御装置)が三位一体となって巨大なダンプトラックを動かしていく電気式のドライブシステム。言うなればダンプトラックの頭脳と心臓部を兼ね備えた駆動システムで、駆動方式を機械から電気へと転換するのは、ディーゼル車を電気自動車に変身させるようなものだ。この「ACドライブシステム」の開発に挑んだのが日立製作所の電力・電機グループ インバータ推進本部 パワーエレクトロニクス部と電機システム事業部 電動機システム部(ともに現、日立インダストリアルプロダクツ)だった。

しかし、日立製作所の高度な技術力を持ってしても、ACドライブシステムの開発は困難を極めた。最大の課題となったのは、大型モータを操るための制御技術。日立製作所が多くの知見を持つ産業分野のモータ制御とは異なり、鉱山用ダンプトラックは凹凸の激しい悪路を走行し、大きな振動を伴う。走行中は、アクセルを踏んでからモータを回転させるまでの間にも、路面状況が変化する。さまざまな条件下で、超大型のダンプトラックを運転者の意図どおりに走らせるのは至難の業だった。

グループ力でたどり着いた、規格外のモンスターマシン。 グループ力でたどり着いた、 規格外のモンスターマシン。

やはり、乗ってみなければ分からない。プロジェクトチームは試作機を製作し、設計者自ら操縦席に座って、最適な制御バランスを探り続けた。試作機によるテストを繰り返すこと、じつに3年。ついに初号機となる「EH3500 ACⅡ」が完成した。日立製作所製IGBTによるACドライブシステムを載せたEH3500 ACⅡは、力強い駆動力と制動力を発揮し、オーストラリアや南アフリカ、アメリカ、フィンランドなど、世界各国の鉱山で活躍。ACドライブシステムを内製化したのは業界初の快挙だった。

だが、初号機の完成は、ゴールではなく、新たなスタートにすぎない。EH3500 ACⅡが稼働し始めると、さまざまな走行データが集積され、次なる課題が見えてくる。例えば、雨の滑りやすい現場で、スリップした場合はどうするか。タイヤのロックや、コーナリングでの横滑りをどう防ぐか。開発当初の想定を上回る過酷な現場に耐えうるマシンにアップデートする。目標に掲げたのは、総重量300〜500トンのダンプトラックを、よりきめ細かく制御すること。いかにモータをうまく制御するか、どれだけダンプトラックを効率的に動かせるか。さらなる生産性の向上をめざして、開発チームは次の挑戦へと乗り出した。カギとなったのは、車体各部に取り付けたセンサでさまざまな情報を検出し、車体を自動制御する「車体安定化制御システム」。センサが、ハンドルの角度や左右の後輪の回転差を検出し、タイヤの回転数を補正。自動でスリップを防ぐなど、きめ細やかな速度制御やトルク制御を可能にする制御ソフトだ。

走行を制御するとは、つまりハードウェア=車体をきめ細かく動かすこと。開発には、ソフト面とハード面での綿密な連携が求められる。その点においても、日立グループの「協業力」が存分に発揮された。例えば、情報共有。現場から得られる走行データだけでなく、日立建機が行った試験や実機テストの結果も共有して、システムの作り込みに反映させた。通常はオープンにしないデータまで開示することで、きめ細かい走行制御が可能になった。開発した技術をすぐに実機に搭載してテストし、解決すべき課題があればメールではなく、すぐに会って話せる距離感も大きなメリットとなった。会社の垣根を超えて、得意分野と不得意分野を補完し合う。日立グループの先端技術とエンジニア魂の結晶として、車両総重量500トンのモンスターマシン「EH5000 AC-3」が完成。世界の資源採掘市場をターゲットにした完成度の高いAC駆動式ダンプトラックは、日立グループだからこそ作れた究極の1台となった。

社内外のエンジニアをつなぐ、「営業技術」の存在とは。 社内外のエンジニアをつなぐ、 「営業技術」の存在とは。

技術の進化に、終わりはない。EH5000 AC-3は、「日立インダストリアルプロダクツ」となった今でも、引き続きさまざまな開発が行われている。そしてその裏側には、顧客と社内の各チームをつなぐ、「営業技術」と呼ばれるエンジニアの存在がある。日立インダストリアルプロダクツの柳田純一(以下、柳田)は、入社13年目の営業技術だ。日立製作所に入社後、テレビ向け高画質化技術の検討や開発、エネルギーマネジメントシステムの設計・営業技術などを経て、5年前から鉱山用ダンプトラック向け新規システムの営業技術を担当している。

営業技術とは、顧客の要望をもとに、社内のエンジニアたちと技術提案書を作り上げ、顧客と技術的な仕様を決めていく、いわば「技術面での顧客窓口」。このプロジェクトでは、日立建機が製造・開発・販売元として「顧客」の立ち位置にあり、日立インダストリアルプロダクツは、発電機とモータによる駆動領域(日立事業所)と、インバータを中心とした制御領域(大みか事業所)、2つのチームがひとつのシステムの開発を請け負っている。柳田は、日立建機と日立インダストリアルプロダクツおよびプロジェクトに参加する日立グループ各社との交渉や連絡役を担う。ときには、同じ社内でも駆動系チームと制御系チームでお互いの主張が食い違うこともあるが、柳田はこの2つのチームを横断しながら、そうした技術的矛盾を解決し、チーム全体をひとつのシステムとしての「最適解」へと導いていく役割が求められる。

あるとき柳田は、日立建機に対して新しいシステムの提案を控えていた。候補となるシステム案を数案に絞り、提案に向けて各チームの開発メンバーに詳細な検討を依頼した。しかし、どのメンバーもほかの業務に追われ、思うように検討が進まない。約束した期限が迫る中、時間だけが過ぎていく。そこで柳田は、開発メンバーの負担を軽減すべく、アクションを起こした。自ら各システム案のメリット、デメリットを洗い出し、過去の実績なども調査したうえで、各システムを比較するポイントを整理。検討材料を具体化し、開発チームが効率よく判断できるように検討の下地を整えたのだ。そのかいあって、提案はどうにか期限内に間に合った。柳田は語る。「どれだけ時間がない中でも、開発チームの意見をしっかりと反映させたものを提案したいと思っています。何より、私もチームの一員として、誰かが大変な思いをしているときは、助けられる人間でありたい。職種の壁を意識し過ぎずに、臨機応変にチームを動かしていくことが求められる仕事だと思います」。エンジニアとしての素養を生かしながら、チームを、そしてビジネスを動かしていく。営業技術の醍醐味が、柳田の言葉に表れていた。

エンジニアとして味わう3つの醍醐味。 エンジニアとして味わう 3つの醍醐味。

大型ダンプトラック開発チームの一員として、常に効率的で最適な制御システムを模索し続ける。そのプロジェクトの面白さや意義について、柳田は3つの視点からこう語る。

1つ目は、技術的な面白さ。「ダンプトラックの走行制御は、5ボルト程度の弱電分野から、600ボルト以上の高圧分野まで、本当に幅広く電気的な領域をカバーしないとできない分野です。また、モータ、発電機、インバータといった単品製品だけでなく、それらを組み合わせた制御システムにも関わることができる。もちろん、プログラミングなどの先端技術にも触れるので、ひとりの技術者としても、広範囲にわたる技術的知見を得られる貴重な経験になっています。社内にはさまざまな製品開発の経験を持つ凄腕エンジニアがたくさんいて、そういう方たちと議論しながら製品を作り上げていく過程は技術的な刺激に満ちていて勉強になることばかりです」。

2つ目は、ビジネスとしての面白さ。「これは営業技術という仕事の魅力になるのかもしれませんが、技術を駆使してお客さまの課題を解決し、ビジネスの成長に貢献できる。社内のさまざまな知恵を結集して、ひとつの製品が形になっていくのは、非常に面白いですね。部署の壁を超えてコミュニケーションを推進し、顧客との調整役になることには自信が持てるようになりましたし、その点に仕事としてのやりがいを感じています」。

そして3つ目は、このプロジェクトが持つ社会的な意義について。「我々が鉱山用ダンプトラックの市場に参入してから、500セット以上のACドライブシステムを納入してきました。車体安定化制御システムやトロリー対応などのさまざまなACドライブシステムの開発もあり、より環境負荷を抑えながら、効率的かつ安全性を高めた鉱山採掘が可能になりました。自分たちの技術で、社会の課題解決に貢献できるのは、エンジニア冥利に尽きると思います」。

最後に柳田はこう付け加えた。「何よりも、目の前で自分たちの作ったでっかいダンプトラックが動いている。試験場で目の当たりにしたダイナミックな感動こそ、この仕事の魅力だと思います」。

ENGINEER DATA

電機システム事業部 ドライブシステム本部

ドライブシステム部 ビルトインドライブグループ / 2007年入社

自然科学研究科・電子情報システム専攻 修了